–†–Β–Φ–Ψ–Ϋ―² –≥–Ψ–Μ–Ψ–≤–Ψ–Κ –¥–≤–Η–≥–Α―²–Β–Μ–Β–Ι V6 - ABC, AAH, ACK

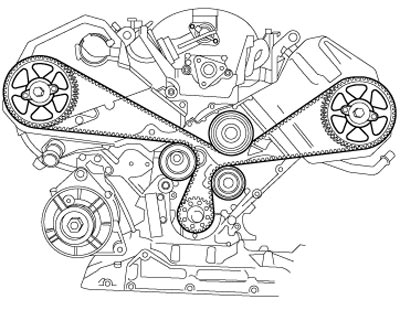

–î–≤–Η–≥–Α―²–Β–Μ–Η ABC, AAH, ACK ―É―¹―²–Α–Ϋ–Α–≤–Μ–Η–≤–Α–Μ–Η―¹―¨ –Ϋ–Α –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Η:

Volkswagen Passat B5 (3B2) 1997 - 2001

Volkswagen Passat Variant B5 (3B5) 1997 - 2001

Audi A8 D2 (4D2) 1994 - 2002

Audi 100, Audi A6 C4 (4A2) 1991 - 1997

Audi 100, Audi A6 C4 Avant (4A5) 1991 - 1998

Audi A6 C5 (4B2) 1997 - 2005

Audi A6 Avant (4B5) 1998 - 2005

Audi A4 B5 (8D2) 1995 - 2001

Audi A4 Avant B5 (8D5) 1996 - 2002

Audi 80 B4 (8C2) 1991 - 1995

Audi 80 Avant B4 (8C5) 1992 - 1996

Audi Coupe (8B3) 1989 - 1996

–ü–Ψ―¹–Μ–Β–¥–Ψ–≤–Α―²–Β–Μ―¨–Ϋ–Ψ―¹―²―¨ –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è ―Ä–Α–±–Ψ―² –Ω–Ψ–¥―Ö–Ψ–¥–Η―² –¥–Μ―è –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Β–Ι :

AUDI 100 / A6, 2.6 L V6, 1992 - 1996 –≥.–≥ –¥–≤–Η–≥–Α―²–Β–Μ―¨ ABC

AUDI 100 / A6, 2.8 L V6, 1991 - 1997 –≥.–≥ –¥–≤–Η–≥–Α―²–Β–Μ–Η AAH, ACK)

–ö―Ä–Α―¹–Ϋ―΄–Β –Μ–Α–Φ–Ω–Ψ―΅–Κ–Η –Ϋ–Α –Ω–Α–Ϋ–Β–Μ–Η –Ω―Ä–Η–±–Ψ―Ä–Ψ–≤ –≤–Ψ –≤―Ä–Β–Φ―è –¥–≤–Η–Ε–Β–Ϋ–Η―è –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è –Ϋ–Α―²–Ψ–Μ–Κ–Ϋ―É–Μ–Α –≤–Μ–Α–¥–Β–Μ―¨―Ü–Α –Ϋ–Α –Φ―΄―¹–Μ―¨ –Ψ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ―¹―²–Η –Ψ―¹―²–Α–Ϋ–Ψ–≤–Κ–Η ―É –Ψ–±–Ψ―΅–Η–Ϋ―΄ . –î–Α–Μ―¨―à–Β ―¹–Ψ–±―΄―²–Η―è –Ω―Ä–Ψ–Η―¹―Ö–Ψ–¥–Η–Μ–Η –Ω–Ψ ―¹―Ö–Β–Φ–Β: –¥–≤–Η–≥–Α―²–Β–Μ―¨ –Ϋ–Β –Ζ–Α–≤–Ψ–¥–Η–Μ―¹―è - ―ç–≤–Α–Κ―É–Α―²–Ψ―Ä βÄ™ –≤–Η–Ζ–Η―² –Κ –Φ–Ψ―²–Ψ―Ä–Η―¹―²―É βÄ™ –Ψ–±―Ä―΄–≤ ―Ä–Β–Φ–Ϋ―è –™–†–€ βÄ™ ―Ä–Β–Φ–Ψ–Ϋ―² –¥–≤–Η–≥–Α―²–Β–Μ―è.

–£―¹–Κ―Ä―΄―²–Η–Β –¥–≤–Η–≥–Α―²–Β–Μ―è –Ω–Ψ–Κ–Α–Ζ–Α–Μ–Ψ, ―΅―²–Ψ –≤–Η–Ϋ–Ψ–≤–Ϋ–Η–Κ–Ψ–Φ –Ψ–±―Ä―΄–≤–Α –Ψ–Κ–Α–Ζ–Α–Μ―¹―è –Ω―Ä–Ψ–Φ–Β–Ε―É―²–Ψ―΅–Ϋ―΄–Ι ―Ä–Ψ–Μ–Η–Κ –™–†–€, –Κ–Ψ―²–Ψ―Ä―΄–Ι ―Ä–Α–Ζ–Ψ–±―Ä–Α–Μ―¹―è –Ϋ–Α ―΅–Α―¹―²–Η –Η ―¹–Ω–Ψ―¹–Ψ–±―¹―²–≤–Ψ–≤–Α–Μ –≤―¹―²―Ä–Β―΅–Β –Ω–Ψ―Ä―à–Ϋ–Β–Ι ―¹ –Κ–Μ–Α–Ω–Α–Ϋ–Α–Φ–Η.

–ù–Α –Ω–Ψ―Ä―à–Ϋ―è―Ö –Ψ―²―΅–Β―²–Μ–Η–≤–Ψ –≤–Η–¥–Ϋ–Ψ –Ψ―²–Ω–Β―΅–Α―²–Κ–Η –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤

–‰―²–Α–Κ, –≥–Ψ–Μ–Ψ–≤–Κ–Η ―¹–Ϋ―è―²―΄ , –Ω―Ä–Η―¹―²―É–Ω–Α–Β–Φ –Κ –Η―Ö ―Ä–Β–Φ–Ψ–Ϋ―²―É –Η –≤–Ψ―¹―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Η―é –¥–Β―²–Α–Μ–Β–Ι.

–î–Μ―è –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è ―Ä–Β–Φ–Ψ–Ϋ―²–Α –≥–Ψ–Μ–Ψ–≤–Ψ–Κ –Ω―Ä–Η–Φ–Β–Ϋ―è–Β―²―¹―è –Δ–û–¦–§–ö–û –Γ–ü–ï–Π–‰–ê–¦–§–ù–Ϊ–ô –‰–ù–Γ–Δ–†–Θ–€–ï–ù–Δ , –ü–†–‰–Γ–ü–û–Γ–û–ë–¦–ï–ù–‰–· –‰ –û–ë–û–†–Θ–î–û–£–ê–ù–‰–ï .

–ü–†–ï–î–Θ–ü–†–ï–•–î–ï–ù–‰–ï !!!

–™–Ψ–Μ–Ψ–≤–Κ–Η –Ω–Ψ―Ö–Ψ–Ε–Η –Ω–Ψ –≤–Ϋ–Β―à–Ϋ–Β–Φ―É –≤–Η–¥―É , –Ϋ–Ψ –Ϋ–Β –Ψ–¥–Η–Ϋ–Α–Κ–Ψ–≤―΄. –†–Α–Ζ–±–Η―Ä–Α―²―¨ –Ω–Ψ –Ψ―΅–Β―Ä–Β–¥–Η, –Ϋ–Β –Ω–Β―Ä–Β–Ω―É―²–Α―²―¨ –¥–Β―²–Α–Μ–Η.

–ü–û–†–·–î–û–ö –£–Ϊ–ü–û–¦–ù–ï–ù–‰–· –†–ê–ë–û–Δ .

–†–ê–½–ë–û–†–ö–ê –™–û–¦–û–£–û–ö :

1. –û―²–Κ―Ä―É―²–Η―²―¨ –≥–Α–Ι–Κ–Η –≤―΄–Ω―É―¹–Κ–Ϋ–Ψ–≥–Ψ –Κ–Ψ–Μ–Μ–Β–Κ―²–Ψ―Ä–Α –Η ―¹–Ϋ―è―²―¨ –Β–≥–Ψ. –™–Α–Ι–Κ–Η –Φ–Ψ–≥―É―² –≤―΄–Κ―Ä―É―΅–Η–≤–Α―²―¨―¹―è ―¹ ―à–Ω–Η–Μ―¨–Κ–Α–Φ–Η.

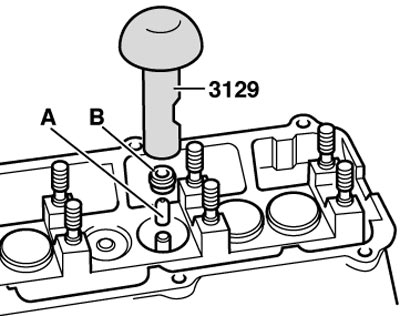

2. –Γ–Ϋ―è―²―¨ –Ζ–Α–≥–Μ―É―à–Κ―É ―²–Ψ―Ä―Ü–Α ―Ä–Α―¹–Ω―Ä–Β–¥–≤–Α–Μ–Α ( –™–ë–Рⳕ1) –Η –Κ―Ä–Β–Ω–Μ–Β–Ϋ–Η–Β –Ω–Μ–Α–Ϋ-―à–Α–Ι–±―΄ –¥–Α―²―΅–Η–Κ–Α –Ξ–Ψ–Μ–Μ–Α ( –™–ë–Рⳕ2)

3. –û―²–Κ―Ä―É―²–Η―²―¨ –≥–Α–Ι–Κ–Η –Κ―Ä―΄―à–Β–Κ ―Ä–Α―¹–Ω―Ä–Β–¥–≤–Α–Μ–Α . –û―²–Κ―Ä―É―΅–Η–≤–Α―²―¨ , –¥–≤–Η–≥–Α―è―¹―¨ –Ψ―² –Κ―Ä–Α―è –Κ ―Ü–Β–Ϋ―²―Ä―É –Κ―Ä–Β―¹―²-–Ϋ–Α –Κ―Ä–Β―¹―²

4. –Γ–Ϋ―è―²―¨ –Κ―Ä―΄―à–Κ–Η ―Ä–Α―¹–Ω―Ä–Β–¥–≤–Α–Μ–Α. –½–Α–Ω–Ψ–Φ–Ϋ–Η―²―¨ ( –Ω–Ψ–Φ–Β―²–Η―²―¨ ) –≤–Ϋ–Β―à–Ϋ–Η–Β –Κ―Ä―΄―à–Κ–Η , –≤–Ϋ―É―²―Ä–Β–Ϋ–Ϋ–Η–Β –Η–Φ–Β―é―² –Ζ–Α–≤–Ψ–¥―¹–Κ―É―é –Φ–Α―Ä–Κ–Η―Ä–Ψ–≤–Κ―É.

5. –Γ–Ϋ―è―²―¨ ―Ä–Α―¹–Ω―Ä–Β–¥–≤–Α–Μ –Η –Β–≥–Ψ ―¹–Α–Μ―¨–Ϋ–Η–Κ–Η

6. –Γ–Ϋ―è―²―¨ –≥–Η–¥―Ä–Ψ–Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Α―²–Ψ―Ä―΄. –ù–Β –Ω―Ä–Η–Μ–Α–≥–Α―²―¨ –±–Ψ–Μ―¨―à–Η―Ö ―É―¹–Η–Μ–Η–Ι –Ω―Ä–Η –≤―΄–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η–Η –¥–Α–Ϋ–Ϋ–Ψ–Ι –Ψ–Ω–Β―Ä–Α―Ü–Η–Η. –· –±―΄ ―¹–Κ–Α–Ζ–Α–Μ βÄ™ ―Ä–Α–±–Ψ―²–Α―²―¨ –Ϋ–Β–Ε–Ϋ–Ψ. –ü―Ä–Η –Ω–Ψ–¥–Κ–Μ–Η–Ϋ–Η–≤–Α–Ϋ–Η–Η βÄ™ –Ω―Ä–Ψ–≤–Ψ―Ä–Α―΅–Η–≤–Α―²―¨ –≤–Ψ–Κ―Ä―É–≥ ―¹–≤–Ψ–Β–Ι –Ψ―¹–Η –Η –Ψ–¥–Ϋ–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –¥–≤–Η–≥–Α―²―¨―¹―è –≤–≤–Β―Ä―Ö.

7. –£―΄–Κ―Ä―É―²–Η―²―¨ ―¹–≤–Β―΅–Η –Ζ–Α–Ε–Η–≥–Α–Ϋ–Η―è

–ù–Α–≤–Β―¹–Ϋ―΄–Β –¥–Β―²–Α–Μ–Η ―¹ –≥–Ψ–Μ–Ψ–≤–Ψ–Κ ―¹–Ϋ―è―²―΄, ―¹–Μ–Ψ–Ε–Β–Ϋ―΄ –≤ ―Ä–Α–Ζ–¥–Β–Μ―¨–Ϋ―΄–Β ―Ä–Α–Ζ–Ϋ–Ψ―¹―΄ ( –Κ–Ψ―Ä–Ψ–±–Κ–Η ). –î–Α–Μ―¨―à–Β –Φ–Ψ–Ε–Ϋ–Ψ –Ω―Ä–Η―¹―²―É–Ω–Α―²―¨ –Κ ―Ä–Α–Ζ–±–Ψ―Ä–Κ–Β –Κ–Μ–Α–Ω–Α–Ϋ–Ϋ–Ψ–≥–Ψ –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α.

8. –ö–Ψ–Φ–Ω–Β–Ϋ―¹–Η―Ä–Ψ–≤–Α―²―¨ ―É―²–Ψ–Ω–Α–Ϋ–Η–Β –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤ –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η –≥–Ψ–Μ–Ψ–≤–Κ–Η –Ω–Ψ–¥―Ö–Ψ–¥―è―â–Η–Φ–Η –Ω–Ψ ―Ä–Α–Ζ–Φ–Β―Ä―É –Ω–Ψ–¥―¹―²–Α–≤–Κ–Α–Φ–Η

9. –Γ–Ϋ―è―²―¨ –Ω―Ä―É–Ε–Η–Ϋ―΄ –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤ ―¹ –≤–Β―Ä―Ö–Ϋ–Η–Φ–Η ―à–Α–Ι–±–Α–Φ–Η –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η ―¹–Ω–Β―Ü –Η–Ϋ―¹―²―Ä―É–Φ–Β–Ϋ―²–Α βÄ™ ―Ä–Α―¹―¹―É―Ö–Α―Ä–Η–≤–Α―²–Β–Μ―è. –≠―²–Α –Ψ–Ω–Β―Ä–Α―Ü–Η―è –≤ –Ϋ–Α―Ä–Ψ–¥–Β –Ϋ–Α–Ζ―΄–≤–Α–Β―²―¹―è ¬Ϊ―Ä–Α―¹―¹―É―Ö–Α―Ä–Η―²―¨ –Κ–Μ–Α–Ω–Α–Ϋ–Α¬Μ. –£ –Ϋ–Α―à–Β–Φ ―¹–Μ―É―΅–Α–Β –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β–Φ ―¹―²–Α―Ü–Η–Ψ–Ϋ–Α―Ä–Ϋ―΄–Ι ―Ä–Α―¹―¹―É―Ö–Α―Ä–Η–≤–Α―²–Β–Μ―¨ ―¹–Ψ–±―¹―²–≤–Β–Ϋ–Ϋ–Ψ–Ι –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η–Η. –ü–Ψ–¥―Ä–Ψ–±–Ϋ–Ψ―¹―²–Η –¥–Β–Ι―¹―²–≤–Η–Ι –Ϋ–Α ―³–Ψ―²–Ψ.

10. –ü–†–ï–î–Θ–ü–†–ï–•–î–ï–ù–‰–ï βÄ™ –Ϋ–Β ―Ä–Α―¹―¹―É―Ö–Α―Ä–Η–≤–Α―²―¨ –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η ―Ä–Β–Ζ–Κ–Ψ–≥–Ψ ―É–¥–Α―Ä–Α –Φ–Ψ–Μ–Ψ―²–Κ–Ψ–Φ ―΅–Β―Ä–Β–Ζ ―¹–≤–Β―΅–Ϋ–Ψ–Ι ( ―¹–Ψ–≤–Β―²―¹–Κ–Η–Ι , –Ε–Η–≥―É–Μ–Β–≤―¹–Κ–Η–Ι ) –Κ–Μ―é―΅ , –≤–Ψ –Η–Ζ–±–Β–Ε–Α–Ϋ–Η–Β –≥–Μ―É–±–Ψ–Κ–Η―Ö –Ζ–Α–¥–Η―Ä–Ψ–≤ –Ϋ–Α ―¹―²–Β―Ä–Ε–Ϋ–Β –Κ–Μ–Α–Ω–Α–Ϋ–Α .

11. –£―΄―²–Ψ–Μ–Κ–Ϋ―É―²―¨ –Κ–Μ–Α–Ω–Α–Ϋ–Α ―¹ –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η―Ö –≤―²―É–Μ–Ψ–Κ –Η ―Ä–Α–Ζ–Μ–Ψ–Ε–Η―²―¨ –≤ –Ω–Ψ―Ä―è–¥–Κ–Β ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Η –≤ –≥–Ψ–Μ–Ψ–≤–Κ–Β. –ö–Μ–Α–Ω–Α–Ϋ–Α ―¹ –Ω–Ψ–≥–Ϋ―É―²―΄–Φ–Η ―¹―²–Β―Ä–Ε–Ϋ―è–Φ–Η –≤―΄–±–Η–≤–Α―²―¨ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Ψ–Ω―Ä–Α–≤–Ψ–Κ –Ω–Ψ–¥―Ö–Ψ–¥―è―â–Β–≥–Ψ –¥–Η–Α–Φ–Β―²―Ä–Α –Η –¥–Μ–Η–Ϋ―΄ .

12. –Γ–Ϋ―è―²―¨ ―¹–Α–Μ―¨–Ϋ–Η–Κ–Η –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤ ―¹–Ω–Β―Ü–Η–Α–Μ―¨–Ϋ―΄–Φ–Η –Κ–Μ–Β―â–Α–Φ–Η –Η–Μ–Η ―Ü–Α–Ϋ–≥–Ψ–≤―΄–Φ –Η–Ϋ–Β―Ä―Ü–Η–Ψ–Ϋ–Ϋ―΄–Φ ―¹―ä–Β–Φ–Ϋ–Η–Κ–Ψ–Φ.

13. –™–Ψ–Μ–Ψ–≤–Κ–Η ―Ä–Α–Ζ–Ψ–±―Ä–Α–Ϋ―΄ .

–†–ï–€–û–ù–Δ –™–û–¦–û–£–û–ö :

14. –ü―Ä–Η―¹―²―É–Ω–Α–Β–Φ –Κ –Ω–Ψ–¥–≥–Ψ―²–Ψ–≤–Κ–Β –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤ –Κ ―Ä–Β–Φ–Ψ–Ϋ―²―É . –î–Α–Ε–Β –Ω―Ä–Η –≤–Η–Ζ―É–Α–Μ―¨–Ϋ–Ψ–Φ –Ψ―¹–Φ–Ψ―²―Ä–Β –≤–Η–¥–Ϋ–Ψ ,―΅―²–Ψ –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ω–Ψ–≥–Ϋ―É―²―΄.

15. –û―΅–Η―â–Α–Β–Φ –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ψ―² –Ϋ–Α–≥–Α―Ä–Α

16. –ü–Ψ–Μ–Η―Ä―É–Β–Φ ―¹―²–Β―Ä–Ε–Ϋ–Η –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤

17. –ü―Ä–Ψ–≤–Β―Ä―è–Β–Φ –±–Η–Β–Ϋ–Η–Β ―²–Α―Ä–Β–Μ–Κ–Η –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ψ―²–Ϋ–Ψ―¹–Η―²–Β–Μ―¨–Ϋ–Ψ ―¹―²–Β―Ä–Ε–Ϋ―è. –î–Μ―è ―ç―²–Ψ–≥–Ψ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β–Φ ―¹–Ω–Β―Ü –Ω―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η–Β ―¹ –≥–Ψ–Μ–Ψ–≤–Κ–Ψ–Ι ―΅–Α―¹–Ψ–≤–Ψ–≥–Ψ ―²–Η–Ω–Α . –≠―²–Ψ –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Β –Η–Φ–Β–Β―² –Ω–Ψ–Ζ–Ϋ–Α–≤–Α―²–Β–Μ―¨–Ϋ―΄–Ι ―Ö–Α―Ä–Α–Κ―²–Β―Ä –Η –Ω―Ä–Ψ–≤–Ψ–¥–Η―²―¹―è –¥–Μ―è –Ψ―Ü–Β–Ϋ–Κ–Η –≤–Ψ–Ζ–Φ–Ψ–Ε–Ϋ–Ψ―¹―²–Η ―Ä–Β–Φ–Ψ–Ϋ―²–Α ―É–¥–Α―Ä–Β–Ϋ–Ϋ–Ψ–≥–Ψ –Κ–Μ–Α–Ω–Α–Ϋ–Α.

18. –‰–Ζ–Φ–Β―Ä―è–Β–Φ –Η –Ζ–Α–Ω–Η―¹―΄–≤–Α–Β–Φ –¥–Η–Α–Φ–Β―²―Ä ―¹―²–Β―Ä–Ε–Ϋ―è –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Φ–Η–Κ―Ä–Ψ–Φ–Β―²―Ä–Α. –‰–Ζ–Φ–Β―Ä–Β–Ϋ–Η―è –Ω―Ä–Ψ–≤–Ψ–¥–Η–Φ –≤ ―²―Ä–Β―Ö –Φ–Β―¹―²–Α―Ö –Ϋ–Α–Η–±–Ψ–Μ–Β–Β –≤–Β―Ä–Ψ―è―²–Ϋ–Ψ–≥–Ψ –Η–Ζ–Ϋ–Ψ―¹–Α ―¹―²–Β―Ä–Ε–Ϋ―è. –î–Ψ–Ω―É―¹–Κ –Ω–Ψ –Η–Ζ–Ϋ–Ψ―¹―É ―¹―²–Β―Ä–Ε–Ϋ―è –≤–Β―Ä―Ö-–Ϋ–Η–Ζ = 0.03 –Φ–Φ

19. –†–Β―¹―²–Α–≤―Ä–Η―Ä―É–Β–Φ ―Ä–Α–±–Ψ―΅–Η–Β ―³–Α―¹–Κ–Η –≤―¹–Β―Ö –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤

20. –ü–Ψ–¥―Ä–Β–Ζ–Α–Β–Φ ―²–Ψ―Ä―Ü―΄ ―¹―²–Β―Ä–Ε–Ϋ–Β–Ι –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤ –Η ―³–Α―¹–Κ―É ―²–Ψ―Ä―Ü–Α ―¹―²–Β―Ä–Ε–Ϋ―è

21. –™–Ψ―²–Ψ–≤―΄–Β –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ω–Ψ–¥–Ω–Η―¹―΄–≤–Α–Β–Φ –Η ―Ä–Α―¹–Κ–Μ–Α–¥―΄–≤–Α–Β–Φ –Ϋ–Α –Ψ―²–¥–Β–Μ―¨–Ϋ–Ψ–Ι –Ω–Ψ–¥―¹―²–Α–≤–Κ–Β

–ü–Ψ―΅―²–Η –≤―¹–Β –Κ–Μ–Α–Ω–Α–Ϋ―΄ ―É–¥–Α–Μ–Ψ―¹―¨ –Ψ―²―Ä–Β―¹―²–Α–≤―Ä–Η―Ä–Ψ–≤–Α―²―¨. –Δ―Ä–Η –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ϋ–Β –Ω–Ψ–¥–Μ–Β–Ε–Α―² ―Ä–Β–Φ–Ψ–Ϋ―²―É –Η –Ψ―²–Ω―Ä–Α–≤–Μ―è―é―²―¹―è –≤ –Φ–Β―²–Α–Μ–Μ–Ψ–Μ–Ψ–Φ, –Η―Ö –Φ–Β―¹―²–Α –Ζ–Α–Ι–Φ―É―² –Ϋ–Ψ–≤―΄–Β –Κ–Μ–Α–Ω–Α–Ϋ–Α.

22. –™–Ψ–Μ–Ψ–≤–Κ–Η –±―΄–Μ–Η –Ϋ–Α–Φ–Ψ―΅–Β–Ϋ―΄ –Ζ–Α–±–Μ–Α–≥–Ψ–≤―Ä–Β–Φ–Β–Ϋ–Ϋ–Ψ –Ε–Η–¥–Κ–Ψ―¹―²―¨―é –¥–Μ―è –Ψ―΅–Η―¹―²–Κ–Η –¥–≤–Η–≥–Α―²–Β–Μ―è, ―²–Β–Ω–Β―Ä―¨ –Ω―Ä–Η―¹―²―É–Ω–Α–Β–Φ –Κ –Φ–Ψ–Ι–Κ–Β –≥–Ψ–Μ–Ψ–≤–Ψ–Κ –Η –¥–Β―²–Α–Μ–Β–Ι . –ß―²–Ψ–±―΄ –Κ–Α―΅–Β―¹―²–≤–Ψ –Φ–Ψ–Ι–Κ–Η –±―΄–Μ–Ψ ―Ö–Ψ―Ä–Ψ―à–Η–Φ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β–Φ –Α–Ω–Ω–Α―Ä–Α―² –≤―΄―¹–Ψ–Κ–Ψ–≥–Ψ –¥–Α–≤–Μ–Β–Ϋ–Η―è –Η –≥–Ψ―Ä―è―΅―É―é –≤–Ψ–¥―É

23. –ü–Ψ―¹–Μ–Β –Φ–Ψ–Ι–Κ–Η –Ω―Ä–Η―¹―²―É–Ω–Α–Β–Φ –Κ ―¹―É―à–Κ–Β –≥–Ψ–Μ–Ψ–≤–Κ–Η –Η –Ψ―΅–Η―¹―²–Κ–Β –≤―¹–Β―Ö –Κ–Α–Ϋ–Α–Μ–Ψ–≤ –Η –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Β–Ι –≥–Ψ–Μ–Ψ–≤–Κ–Η –Ψ―² –Ϋ–Α–≥–Α―Ä–Α

24. –ü―Ä–Ψ–¥―É–≤–Α–Β–Φ ―²―â–Α―²–Β–Μ―¨–Ϋ–Ψ –≤―¹–Β –Κ–Α–Ϋ–Α–Μ―΄ ―¹–Ε–Α―²―΄–Φ –≤–Ψ–Ζ–¥―É―Ö–Ψ–Φ . –û―¹–Ψ–±–Ψ–Β –≤–Ϋ–Η–Φ–Α–Ϋ–Η–Β ―É–¥–Β–Μ―è–Β–Φ –Φ–Α―¹–Μ―è–Ϋ―΄–Φ –Φ–Α–≥–Η―¹―²―Ä–Α–Μ―è–Φ

25. –‰–Ζ–Φ–Β―Ä―è–Β–Φ –±–Η–Β–Ϋ–Η–Β –Κ–Μ–Α–Ω–Α–Ϋ–Α –≤ –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Β–Ι –≤―²―É–Μ–Κ–Β . –≠―²–Ψ –Η–Ζ–Φ–Β―Ä–Β–Ϋ–Η–Β –Ω–Ψ–Ζ–≤–Ψ–Μ―è–Β―² –Ψ–Ω―Ä–Β–¥–Β–Μ–Η―²―¨ –Η–Ζ–Ϋ–Ψ―¹ –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η―Ö –Η –Ω―Ä–Η–Ϋ―è―²―¨ ―Ä–Β―à–Β–Ϋ–Η–Β –Ψ –Ζ–Α–Φ–Β–Ϋ–Β ( –Η–Μ–Η –Ϋ–Β―² ) –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η―Ö –≤―²―É–Μ–Ψ–Κ.

–¦―é―³―² –Κ–Μ–Α–Ω–Α–Ϋ–Α –≤ –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Β–Ι –≤―²―É–Μ–Κ–Β –¥–Μ―è –¥–≤–Η–≥–Α―²–Β–Μ―è ABC :

–£–Ω―É―¹–Κ = 1.00 –Φ–Φ

–£―΄–Ω―É―¹–Κ = 1.30 –Φ–Φ

–ï―¹–Μ–Η –Μ―é―³―² –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ω―Ä–Β–≤―΄―à–Α–Β―² ―É–Κ–Α–Ζ–Α–Ϋ–Ϋ―΄–Β ―Ü–Η―³―Ä―΄ , ―²–Ψ –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η–Β –≤―²―É–Μ–Κ–Η –Ω–Ψ–¥–Μ–Β–Ε–Α―² –Ζ–Α–Φ–Β–Ϋ–Β. –£ –Ϋ–Α―à–Β–Φ ―¹–Μ―É―΅–Α–Β ―Ü–Η―³―Ä―΄ –±―΄–Μ–Η –Ω―Ä–Β–≤―΄―à–Β–Ϋ―΄ –Ω–Ψ―΅―²–Η –≤–¥–≤–Ψ–Β, –Ω–Ψ―ç―²–Ψ–Φ―É ―¹–Μ–Β–¥―É―é―â–Η–Ι ―ç―²–Α–Ω –Ϋ–Α―à–Η―Ö –¥–Β–Ι―¹―²–≤–Η–Ι- ―ç―²–Ψ –Ζ–Α–Φ–Β–Ϋ–Α –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η―Ö –≤―²―É–Μ–Ψ–Κ.

26. –™–Ψ–Μ–Ψ–≤–Κ―É –Ϋ–Α–≥―Ä–Β―²―¨ –¥–Ψ 100-120 –≥―Ä–Α–¥―É―¹–Ψ–≤

27. –ù–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η–Β –≤―²―É–Μ–Κ–Η –Ψ―Ö–Μ–Α–Ε–¥–Α–Β–Φ –¥–Μ―è ―É–Φ–Β–Ϋ―¨―à–Β–Ϋ–Η―è –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Ϋ–Ψ–≥–Ψ –Ϋ–Α―²―è–Ε–Β–Ϋ–Η―è –Ω―Ä–Η –Ζ–Α–Ω―Ä–Β―¹―¹–Ψ–≤–Κ–Β.

28. –î–Μ―è –Ζ–Α–Ω―Ä–Β―¹―¹–Ψ–≤–Κ–Η –≥–Ψ―²–Ψ–≤–Η–Φ –Ω―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η―è : –£―΄–Κ–Ψ–Μ–Ψ―²–Κ–Α, –¥–Η―¹―²–Α–Ϋ―Ü–Η–Ψ–Ϋ–Ϋ–Α―è –≤―²―É–Μ–Κ–Α, –Ω–Η–Ϋ―Ü–Β―², –Κ―É–≤–Α–Μ–¥–Α ―¹―Ä–Β–¥–Ϋ–Η―Ö ―Ä–Α–Ζ–Φ–Β―Ä–Ψ–≤

29. –£–Ω―Ä–Β―¹―¹–Ψ–≤―΄–≤–Α–Β–Φ ―¹―²–Α―Ä―΄–Β –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η–Β –Η –Ζ–Α–Ω―Ä–Β―¹―¹–Ψ–≤―΄–≤–Α–Β–Φ –Ϋ–Ψ–≤―΄–Β.

–≠―²–Α –Ψ–Ω–Β―Ä–Α―Ü–Η―è ―²―Ä–Β–±―É–Β―² –Ψ–Ω―Ä–Β–¥–Β–Μ–Β–Ϋ–Ϋ–Ψ–Ι –Κ–≤–Α–Μ–Η―³–Η–Κ–Α―Ü–Η–Η –Η―¹–Ω–Ψ–Μ–Ϋ–Η―²–Β–Μ―è, ―²–Α–Κ –Κ–Α–Κ –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ ―Ä–Α–±–Ψ―²–Α―²―¨ –±―΄―¹―²―Ä–Ψ –Η –Φ–Α–Κ―¹–Η–Φ–Α–Μ―¨–Ϋ–Ψ ―²–Ψ―΅–Ϋ–Ψ ―¹–Ψ–±–Μ―é–¥–Α―²―¨ –≤–Β―Ä―²–Η–Κ–Α–Μ―¨–Ϋ―É―é –Ψ―¹―¨ –Ζ–Α–Ω―Ä–Β―¹―¹–Ψ–≤–Κ–Η ―¹–Β–¥–Μ–Α –Κ–Μ–Α–Ω–Α–Ϋ–Α –Η –Ϋ–Ψ–≤–Ψ–Ι –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Β–Ι –≤―²―É–Μ–Κ–Η.

–£–ù–‰–€–ê–ù–‰–ï ! –î–Β―²–Α–Μ–Η –Ψ―΅–Β–Ϋ―¨ –≥–Ψ―Ä―è―΅–Η–Β –Η ―Ö–Ψ–Μ–Ψ–¥–Ϋ―΄–Β . –Γ–Ψ–±–Μ―é–¥–Α―²―¨ –Φ–Β―Ä―΄ ―²–Β―Ö–Ϋ–Η–Κ–Η –±–Β–Ζ–Ψ–Ω–Α―¹–Ϋ–Ψ―¹―²–Η , –Η―¹–Ω–Ψ–Μ―¨–Ζ–Ψ–≤–Α―²―¨ –Ω―Ä–Ψ―΅–Ϋ―΄–Β –Ω–Β―Ä―΅–Α―²–Κ–Η . –û―¹―²–Β―Ä–Β–≥–Α―²―¨―¹―è –Ψ–Ε–Ψ–≥–Ψ–≤!

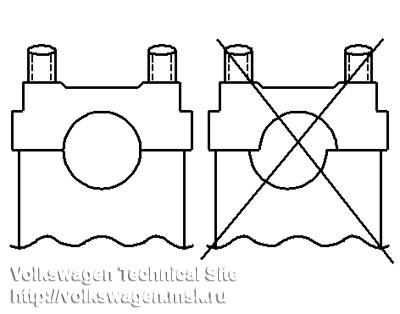

–û–±―Ä–Α―²–Η―²–Β –≤–Ϋ–Η–Φ–Α–Ϋ–Η–Β , ―΅―²–Ψ –Κ–Ψ–Ϋ―¹―²―Ä―É–Κ―Ü–Η―è ―¹―²–Α―Ä–Ψ–Ι –Η –Ϋ–Ψ–≤–Ψ–Ι –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Β–Ι ―Ä–Α–Ζ–Ϋ―΄–Β. –ù–Α ―Ä–Α–±–Ψ―²–Ψ―¹–Ω–Ψ―¹–Ψ–±–Ϋ–Ψ―¹―²―¨ –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Φ–Α –Ϋ–Β –≤–Μ–Η―è–Β―² .

|

–ü–Ψ―¹–Μ–Β –Ψ―¹―²―΄–≤–Α–Ϋ–Η―è –≥–Ψ–Μ–Ψ–≤–Ψ–Κ –Ω―Ä–Η―¹―²―É–Ω–Α–Β–Φ –Κ ―Ä–Β–Φ–Ψ–Ϋ―²―É –Η –≤–Ψ―¹―¹―²–Α–Ϋ–Ψ–≤–Μ–Β–Ϋ–Η―é –≥–Β–Ψ–Φ–Β―²―Ä–Η–Η ―¹–Β–¥–Β–Μ –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤.

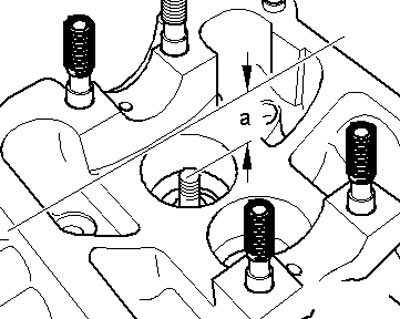

30. –ù–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ψ–±–Β―¹–Ω–Β―΅–Η―²―¨ ―Ä–Α–±–Ψ―΅–Η–Ι –Ζ–Α–Ζ–Ψ―Ä –Φ–Β–Ε–¥―É –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Β–Ι –≤―²―É–Μ–Κ–Ψ–Ι –Η ―¹―²–Β―Ä–Ε–Ϋ–Β–Φ –Κ–Μ–Α–Ω–Α–Ϋ–Α. –€–Η–Ϋ–Η–Φ–Α–Μ―¨–Ϋ―΄–Ι –Ζ–Α–Ζ–Ψ―Ä –¥–Ψ–Μ–Ε–Β–Ϋ –±―΄―²―¨ : –≤–Ω―É―¹–Κ = 0.03 –Φ–Φ , –≤―΄–Ω―É―¹–Κ = 0,04 –Φ–Φ . –î–Μ―è ―ç―²–Ψ–≥–Ψ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β–Φ ―Ä–Α–Ζ–≤–Β―Ä―²–Κ–Η ―¹–Ψ–Ψ―²–≤–Β―²―¹―²–≤―É―é―â–Β–≥–Ψ –¥–Η–Α–Φ–Β―²―Ä–Α ―¹ –¥–Μ–Η–Ϋ–Ψ–Ι ―Ä–Α–±–Ψ―΅–Β–Ι ―΅–Α―¹―²–Η –Ϋ–Β –Φ–Β–Ϋ–Β–Β 100 –Φ–Φ.

–ü―Ä–Η―¹―²―É–Ω–Α–Β–Φ –Κ ―Ä–Β–Φ–Ψ–Ϋ―²―É ―¹–Β–¥–Β–Μ .

–‰―¹–Ω–Ψ–Μ―¨–Ζ―É–Β–Φ –¥–Μ―è ―ç―²–Ψ–≥–Ψ –Ω–Η–Μ–Ψ―²―΄ –Η ―³―Ä–Β–Ζ―΄ ―¹ ―Ä–Α–Ζ–Ϋ―΄–Φ–Η ―É–≥–Μ–Α–Φ–Η.

–ü–Η–Μ–Ψ―²―΄ –Φ–Ψ–≥―É―² –±―΄―²―¨ ―Ä–Α–Ζ–Ε–Η–Φ–Ϋ―΄–Β (―Ü–Α–Ϋ–≥–Ψ–≤―΄–Β) –Η–Μ–Η –Κ–Ψ–Ϋ―É―¹–Ϋ―΄–Β . –£ –Ϋ–Α―à–Β–Φ ―¹–Μ―É―΅–Α–Β –¥–Η–Α–Φ–Β―²―Ä ―¹―²–Β―Ä–Ε–Ϋ―è –Ω–Η–Μ–Ψ―²–Α ―¹–Ψ―¹―²–Α–≤–Μ―è–Β―² 6.96 / 6.98 / 7.00 / 7.02 –Φ–Φ.

–Λ―Ä–Β–Ζ―΄ –Η―¹–Ω–Ψ–Μ―¨–Ζ―É–Β–Φ –¥–≤―É―Ö―¹―²–Ψ―Ä–Ψ–Ϋ–Ϋ–Η–Β , ―Ä–Α–Ζ–Ϋ―΄―Ö –¥–Η–Α–Φ–Β―²―Ä–Ψ–≤ –¥–Μ―è –Φ–Α–Μ―΄―Ö –Η –±–Ψ–Μ―¨―à–Η―Ö ―¹–Β–¥–Β–Μ.

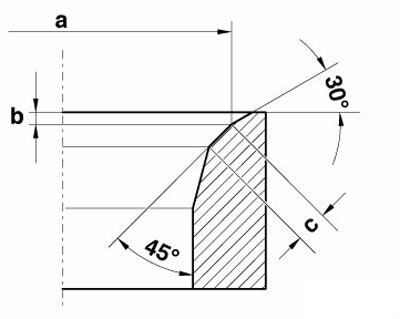

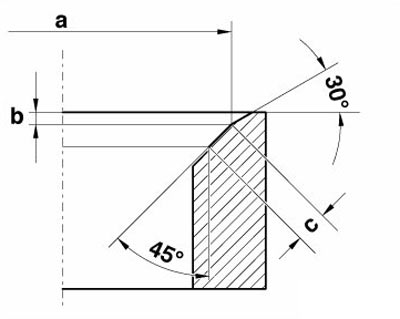

–û–¥–Ϋ–Α ―³―Ä–Β–Ζ–Α –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α–Β―² ―É–≥–Ψ–Μ ―¹–Β–¥–Μ–Α 15 * 60 –≥―Ä–Α–¥―É―¹–Ψ–≤ , –¥―Ä―É–≥–Α―è - 30 * 45 –≥―Ä–Α–¥―É―¹–Ψ–≤.

–ü―Ä–Η –Ψ–±―Ä–Α–±–Ψ―²–Κ–Β ―¹–Β–¥–Β–Μ –Ϋ–Α―à–Α –Ζ–Α–¥–Α―΅–Α –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ–Η―Ä–Ψ–≤–Α―²―¨ –¥–Η–Α–Φ–Β―²―Ä –Η ―à–Η―Ä–Η–Ϋ―É –Ψ–±―Ä–Α–±–Α―²―΄–≤–Α–Β–Φ–Ψ–Ι –Ω–Ψ–≤–Β―Ä―Ö–Ϋ–Ψ―¹―²–Η . –ù–Β –¥–Ψ–Ω―É―¹–Κ–Α―²―¨ –±–Ψ–Κ–Ψ–≤–Ψ–Ι –Ϋ–Α–≥―Ä―É–Ζ–Κ–Η –Ϋ–Α –Ω–Η–Μ–Ψ―² –Η ―ç–Μ–Μ–Η–Ω―¹–Ϋ–Ψ―¹―²―¨ –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η .

–†–Α–Ζ–Φ–Β―Ä―΄ ―¹–Β–¥–Β–Μ –Ω–Ψ―¹–Μ–Β –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η –¥–Ψ–Μ–Ε–Ϋ―΄ –±―΄―²―¨ ―²–Α–Κ–Η–Φ–Η :

–†–Α–±–Ψ―΅–Α―è ―³–Α―¹–Κ–Α 45 –≥―Ä–Α–¥―É―¹–Ψ–≤ ―¹–Β–¥–Μ–Α –Κ–Μ–Α–Ω–Α–Ϋ–Α –¥–Ψ–Μ–Ε–Ϋ–Α –±―΄―²―¨ :

–≤–Ω―É―¹–Κ C = 2.0 –Φ–Φ

–≤―΄–Ω―É―¹–Κ C = 2.40 –Φ–Φ

–Λ–Α―¹–Κ–Η ―¹–Β–¥–Β–Μ –Ψ–±―Ä–Α–±–Ψ―²–Α–Ϋ―΄

–ü–Ψ―¹–Μ–Β –Ψ–±―Ä–Α–±–Ψ―²–Κ–Η ―¹–Β–¥–Β–Μ –Ω―Ä–Η―²–Η―Ä–Κ–Α –Ϋ–Β ―²―Ä–Β–±―É–Β―²―¹―è.

–î–Μ―è ―²–Ψ–≥–Ψ , ―΅―²–Ψ–±―΄ –Η―¹–Κ–Μ―é―΅–Η―²―¨ ―΅–Β–Μ–Ψ–≤–Β―΅–Β―¹–Κ–Η–Ι ―³–Α–Κ―²–Ψ―Ä –Η –Ϋ–Β –¥–Ψ–Ω―É―¹―²–Η―²―¨ –±―Ä–Α–Κ–Α –≤ ―Ä–Α–±–Ψ―²–Β, –≤–Ψ–Ζ–≤―Ä–Α―²–Ψ–≤ –≥–Ψ–Μ–Ψ–≤–Ψ–Κ –Ω–Ψ―¹–Μ–Β ―Ä–Β–Φ–Ψ–Ϋ―²–Α –Ϋ–Α –¥–Ψ―Ä–Α–±–Ψ―²–Κ―É - ―¹–Μ–Β–¥―É―é―â―É―é –Ψ–Ω–Β―Ä–Α―Ü–Η―é ―è –Ϋ–Α–Ζ–≤–Α–Μ –Κ–Ψ–Ϋ―²―Ä–Ψ–Μ―¨–Ϋ–Α―è –Ω―Ä–Η―²–Η―Ä–Κ–Α. –û–Ϋ–Α –≤ –Κ–Ψ―Ä–Ϋ–Β –Ψ―²–Μ–Η―΅–Α–Β―²―¹―è –Ψ―² ―²–Ψ–Ι –Ω―Ä–Η―²–Η―Ä–Κ–Η, –Κ –Κ–Ψ―²–Ψ―Ä–Ψ–Ι –Ω―Ä–Η–≤―΄–Κ–Μ–Η ―Ü–Β–Μ―΄–Β –Ω–Ψ–Κ–Ψ–Μ–Β–Ϋ–Η―è –Ϋ–Α―à–Η―Ö –Α–≤―²–Ψ–Μ―é–±–Η―²–Β–Μ–Β–Ι.

–ö–û–ù–Δ–†–û–¦–§–ù–ê–· –ü–†–‰–Δ–‰–†–ö–ê –£–Ϊ–ü–û–¦–ù–·–ï–Δ–Γ–· –û–Δ 5 –î–û 15 –Γ–ï–ö–Θ–ù–î.

–½–Α ―ç―²–Ψ –≤―Ä–Β–Φ―è –Ω―Ä–Ψ–≤–Β―Ä―è–Β―²―¹―è –Κ–Α―¹–Α–Ϋ–Η–Β ―³–Α―¹–Ψ–Κ ―¹–Β–¥–Μ–Α –Η –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ω–Ψ –≤―¹–Β–Ι –Ψ–Κ―Ä―É–Ε–Ϋ–Ψ―¹―²–Η –Η ―à–Η―Ä–Η–Ϋ–Β ―Ä–Α–±–Ψ―΅–Β–Ι ―³–Α―¹–Κ–Η. –½–Α ―ç―²–Ψ –≤―Ä–Β–Φ―è –Ω–Ψ–Μ―É―΅–Α–Β–Φ –Η –≤–Η–Ζ―É–Α–Μ―¨–Ϋ–Ψ –≤–Η–¥–Η–Φ –Φ–Α―²–Ψ–≤―΄–Ι –Ω–Ψ―è―¹–Ψ–Κ –Ϋ–Α ―Ä–Α–±–Ψ―΅–Η―Ö ―³–Α―¹–Κ–Α―Ö ―¹–Β–¥–Μ–Α –Η –Κ–Μ–Α–Ω–Α–Ϋ–Α.

–ü―Ä–Η –Φ–Β―Ö–Α–Ϋ–Η–Ζ–Η―Ä–Ψ–≤–Α–Ϋ–Ϋ–Ψ–Ι –Ψ–±―Ä–Α–±–Ψ―²–Κ–Β –≥–Ψ–Μ–Ψ–≤–Ψ–Κ –Ϋ–Α –≤―΄―¹–Ψ–Κ–Ψ―²–Ψ―΅–Ϋ―΄―Ö ―¹―²–Α–Ϋ–Κ–Α―Ö ―ç―²–Α –Ω―Ä–Ψ–≤–Β―Ä–Κ–Α –Ψ―¹―É―â–Β―¹―²–≤–Μ―è–Β―²―¹―è –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –≤–Α–Κ―É―É–Φ - ―²–Β―¹―²–Β―Ä–Α.

31. –ü―Ä–Η―¹―²―É–Ω–Α–Β–Φ –Κ –Ω―Ä–Ψ–≤–Β―Ä–Κ–Β ―É―²–Ψ–Ω–Α–Ϋ–Η―è –Κ–Μ–Α–Ω–Α–Ϋ–Α. –≠―²–Α –Ψ–Ω–Β―Ä–Α―Ü–Η―è –Ω―Ä–Ψ–≤–Ψ–¥–Η―²―¹―è –¥–Μ―è –Ψ–±–Β―¹–Ω–Β―΅–Β–Ϋ–Η―è ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η―è –¥–Μ―è ―Ä–Α–±–Ψ―²―΄ –≥–Η–¥―Ä–Ψ–Κ–Ψ–Φ–Ω–Β–Ϋ―¹–Α―²–Ψ―Ä–Α.

–†–Α–Ζ–Φ–Β―Ä ¬Ϊ–Α¬Μ –¥–Μ―è –¥–≤–Η–≥–Α―²–Β–Μ―è ABC , AAH , ACK –≤–Ω―É―¹–Κ = 33.80 –Φ–Φ –≤―΄–Ω―É―¹–Κ = 34.10 –Φ–Φ –Η–Μ–Η –±–Ψ–Μ―¨―à–Β ―ç―²–Η―Ö –Ζ–Ϋ–Α―΅–Β–Ϋ–Η–Ι.

–ü―Ä–Η –Φ–Β–Ϋ―¨―à–Β–Φ ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Η –¥–Ψ ―²–Ψ―Ä―Ü–Α ―¹―²–Β―Ä–Ε–Ϋ―è –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ –Ω–Ψ–¥―Ä–Β–Ζ–Α―²―¨ ―¹―²–Β―Ä–Ε–Β–Ϋ―¨ –Ϋ–Α –Ϋ–Β–Ψ–±―Ö–Ψ–¥–Η–Φ–Ψ–Β ―Ä–Α―¹―¹―²–Ψ―è–Ϋ–Η–Β. –£ –Ϋ–Α―à–Β–Φ ―¹–Μ―É―΅–Α–Β –≤―¹–Β ―Ä–Α–Ζ–Φ–Β―Ä―΄ –≤ –Ϋ–Ψ―Ä–Φ–Β , –Ω―Ä–Η―¹―²―É–Ω–Α–Β–Φ –Κ ―¹–±–Ψ―Ä–Κ–Β –≥–Ψ–Μ–Ψ–≤–Ψ–Κ.

–ü–û–†–·–î–û–ö –Γ–ë–û–†–ö–‰ –™–û–¦–û–£–û–ö :

32. –Γ–Ϋ―è―²―¨ –≤―¹–Β –Κ–Μ–Α–Ω–Α–Ϋ–Α –Η–Ζ –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â–Η―Ö –≤―²―É–Μ–Ψ–Κ

33. –ü―Ä–Ψ–¥―É―²―¨ ―¹–Ε–Α―²―΄–Φ –≤–Ψ–Ζ–¥―É―Ö–Ψ–Φ –≤―¹–Β –Ψ―²–≤–Β―Ä―¹―²–Η―è –Η –Κ–Α–Ϋ–Α–Μ―΄

34. –ö–Α–Ω–Ϋ―É―²―¨ –Κ–Α–Ω–Μ―é ―΅–Η―¹―²–Ψ–≥–Ψ –Φ–Ψ―²–Ψ―Ä–Ϋ–Ψ–≥–Ψ –Φ–Α―¹–Μ–Α –≤ –Κ–Α–Ε–¥―É―é –Ϋ–Α–Ω―Ä–Α–≤–Μ―è―é―â―É―é –Η –≤―¹―²–Α–≤–Η―²―¨ –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ϋ–Α ―¹–≤–Ψ–Η –Φ–Β―¹―²–Α

35. –û–¥–Β―²―¨ –Ϋ–Α ―¹―²–Β―Ä–Ε–Ϋ–Η –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤ ―¹–Α–Μ―¨–Ϋ–Η–Κ–Η, –Η―¹–Ω–Ψ–Μ―¨–Ζ―É―è –Ω–Μ–Α―¹―²–Η–Κ–Ψ–≤―΄–Β –Κ–Ψ–Μ–Ω–Α―΅–Κ–Η

36. –½–Α–Ω―Ä–Β―¹―¹–Ψ–≤–Α―²―¨ ―¹–Α–Μ―¨–Ϋ–Η–Κ–Η –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤ –Μ–Β–≥–Κ–Η–Φ–Η ―É–¥–Α―Ä–Α–Φ–Η –Ϋ–Β–±–Ψ–Μ―¨―à–Ψ–≥–Ψ –Φ–Ψ–Μ–Ψ―²–Κ–Α ( 200 –≥―Ä–Α–Φ–Φ)

37. –Θ―¹―²–Α–Ϋ–Ψ–≤–Η―²―¨ –Κ–Μ–Α–Ω–Α–Ϋ–Ϋ―΄–Β –Ω―Ä―É–Ε–Η–Ϋ―΄ –Η ―²–Α―Ä–Β–Μ–Κ–Η –Ω―Ä―É–Ε–Η–Ϋ . –½–Α―¹―É―Ö–Α―Ä–Η―²―¨ –Κ–Μ–Α–Ω–Α–Ϋ–Α –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Ω―Ä–Η―¹–Ω–Ψ―¹–Ψ–±–Μ–Β–Ϋ–Η―è.

38. –û―¹–Α–¥–Η―²―¨ –Ω―Ä―É–Ε–Η–Ϋ―΄ –Κ–Μ–Α–Ω–Α–Ϋ–Ψ–≤ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Φ–Ψ–Μ–Ψ―²–Κ–Α –Η –Φ–Β–¥–Ϋ–Ψ–Ι –Ψ–Ω―Ä–Α–≤–Κ–Η.

–™–Ψ–Μ–Ψ–≤–Κ–Η –Ζ–Α―¹―É―Ö–Α―Ä–Β–Ϋ―΄. –Δ–Β–Ω–Β―Ä―¨ –Β–¥–Β–Φ –≤ –±–Μ–Η–Ε–Α–Ι―à―É―é –Φ–Β―Ö–Φ–Α―¹―²–Β―Ä―¹–Κ―É―é –¥–Μ―è ―à–Μ–Η―³–Ψ–≤–Κ–Η –Η–Μ–Η ―³―Ä–Β–Ζ–Β―Ä–Ψ–≤–Κ–Η –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η –≥–Ψ–Μ–Ψ–≤–Ψ–Κ. –€―΄ –≤―΄–±―Ä–Α–Μ–Η ―³―Ä–Β–Ζ–Β―Ä–Ψ–≤–Κ―É.

–Γ―Ö–Β–Φ–Α –Ω―Ä–Ψ–≤–Β–¥–Β–Ϋ–Η―è ―Ä–Α–±–Ψ―² –Ω–Ψ ―³―Ä–Β–Ζ–Β―Ä–Ψ–≤–Κ–Β ―²–Α–Κ–Α―è:

- –Ω–Ψ–¥–≥–Ψ―²–Ψ–≤–Κ–Α –Ψ–Ω–Ψ―Ä–Ϋ–Ψ–Ι –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η

- –Ζ–Α–Κ―Ä–Β–Ω–Μ–Β–Ϋ–Η–Β –≥–Ψ–Μ–Ψ–≤–Κ–Η –Ϋ–Α ―¹―²–Α–Ϋ–Η–Ϋ–Β ―¹―²–Α–Ϋ–Κ–Α –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –Ζ–Α–Ε–Η–Φ–Ψ–≤

- ―³―Ä–Β–Ζ–Β―Ä–Ψ–≤–Κ–Α –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η

–ü–Β―Ä–≤–Ψ–Ϋ–Α―΅–Α–Μ―¨–Ϋ–Α―è –Ω–Ψ–¥–Α―΅―É ―Ä–Β–Ζ―Ü–Α –Ψ―¹―É―â–Β―¹―²–≤–Μ―è–Β–Φ –Ϋ–Α 0.03 –Φ–Φ –Ψ―² –Κ–Α―¹–Α–Ϋ–Η―è. –î–Α–Μ―¨―à–Β –Ψ―¹―É―â–Β―¹―²–≤–Μ―è–Β―²―¹―è ―Ä–Α–≤–Ϋ–Ψ–Φ–Β―Ä–Ϋ–Α―è –Ω–Ψ–¥–Α―΅–Α ―Ä–Β–Ζ―Ü–Α –¥–Ψ –≤―΄―Ä–Α–≤–Ϋ–Η–≤–Α–Ϋ–Η―è –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η.

–†–Β–Ζ―É–Μ―¨―²–Α―² ―³―Ä–Β–Ζ–Β―Ä–Ψ–≤–Κ–Η –Ϋ–Α―à–Η―Ö –≥–Ψ–Μ–Ψ–≤–Ψ–Κ –Ω–Ψ–Κ–Α–Ζ–Α–Μ, ―΅―²–Ψ –Ϋ–Β ―¹–Φ–Ψ―²―Ä―è –Ϋ–Α –Ϋ–Β–±–Ψ–Μ―¨―à―É―é –¥–Μ–Η–Ϋ―É –Ψ–±–Β –™–ë–Π –Η–Φ–Β–Μ–Η –Κ―Ä–Η–≤―΄–Β –Ω–Μ–Ψ―¹–Κ–Ψ―¹―²–Η.

–ü―Ä–Η ―³―Ä–Β–Ζ–Β―Ä–Ψ–≤–Κ–Β –±―΄–Μ–Ψ ―¹―Ä–Β–Ζ–Α–Ϋ–Ψ :

–Μ–Β–≤–Α―è –≥–Ψ–Μ–Ψ–≤–Κ–Α = - 0.13 –Φ–Φ,

–Ω―Ä–Α–≤–Α―è –≥–Ψ–Μ–Ψ–≤–Κ–Α = - 0.15 –Φ–Φ.

–û–±―â–Η–Ι –≤–Η–¥ ―³―Ä–Β–Ζ–Β―Ä–Ψ–≤–Α–Ϋ–Ϋ―΄―Ö –≥–Ψ–Μ–Ψ–≤–Ψ–Κ.

39.–û–Κ–Ψ–Ϋ―΅–Α―²–Β–Μ―¨–Ϋ―É―é ―¹–±–Ψ―Ä–Κ―É –≥–Ψ–Μ–Ψ–≤–Ψ–Κ –Ω―Ä–Ψ–Η–Ζ–≤–Ψ–¥–Η–Φ –≤ –Ψ–±―Ä–Α―²–Ϋ–Ψ–Ι –Ω–Ψ―¹–Μ–Β–¥–Ψ–≤–Α―²–Β–Μ―¨–Ϋ–Ψ―¹―²–Η . –‰―¹–Ω–Ψ–Μ―¨–Ζ―É–Β–Φ –Ϋ–Ψ–≤―΄–Β –¥–Β―²–Α–Μ–Η –Η –Ω―Ä–Ψ–Κ–Μ–Α–¥–Κ–Η .

40 . –ö―Ä―΄―à–Κ–Η ―Ä–Α―¹–Ω―Ä–Β–¥–≤–Α–Μ–Α –Ζ–Α―²―è–≥–Η–≤–Α–Β–Φ –Ω―Ä–Η –Ω–Ψ–Φ–Ψ―â–Η –¥–Η–Ϋ–Α–Φ–Ψ–Φ–Β―²―Ä–Η―΅–Β―¹–Κ–Ψ–≥–Ψ –Κ–Μ―é―΅–Α ―¹ ―É―¹–Η–Μ–Η–Β–Φ 22 –ù–Φ. , –Ω―Ä–Β–¥–≤–Α―Ä–Η―²–Β–Μ―¨–Ϋ–Ψ ―¹–Φ–Α–Ζ―΄–≤–Α–Β–Φ –Ω–Α―Ä―΄ ―²―Ä–Β–Ϋ–Η―è ―΅–Η―¹―²―΄–Φ –Φ–Ψ―²–Ψ―Ä–Ϋ―΄–Φ –Φ–Α―¹–Μ–Ψ–Φ. –Γ―Ö–Β–Φ–Α –Ζ–Α―²―è–Ε–Κ–Η –Κ―Ä–Β―¹―²-–Ϋ–Α–Κ―Ä–Β―¹―² –Ψ―² ―Ü–Β–Ϋ―²―Ä–Α –Κ –Κ―Ä–Α―è–Φ –≥–Ψ–Μ–Ψ–≤–Κ–Η.

–™–Ψ–Μ–Ψ–≤–Κ–Η –Ψ―²―Ä–Β–Φ–Ψ–Ϋ―²–Η―Ä–Ψ–≤–Α–Ϋ―΄ –Η –≥–Ψ―²–Ψ–≤―΄ –Κ ―É―¹―²–Α–Ϋ–Ψ–≤–Κ–Β. –€–Ψ–Ε–Ϋ–Ψ –Ω―Ä–Η―¹―²―É–Ω–Α―²―¨ –Κ ―¹–±–Ψ―Ä–Κ–Β –¥–≤–Η–≥–Α―²–Β–Μ―è.

–ö–Ψ–Ϋ―¹―²―Ä―É–Κ―²–Η–≤–Ϋ–Α―è –Κ―Ä–Η―²–Η–Κ–Α , –Ζ–Α–Φ–Β―΅–Α–Ϋ–Η―è –Η –¥–Ψ–Ω–Ψ–Μ–Ϋ–Β–Ϋ–Η―è –Ω―Ä–Η–≤–Β―²―¹―²–≤―É―é―²―¹―è –Η―¹–Κ–Μ―é―΅–Η―²–Β–Μ―¨–Ϋ–Ψ –¥–Μ―è –¥–Ψ―¹―²–Η–Ε–Β–Ϋ–Η―è –Μ―É―΅―à–Η―Ö ―Ä–Β–Ζ―É–Μ―¨―²–Α―²–Ψ–≤.

–ü―Ä–Ψ–¥–Ψ–Μ–Ε–Β–Ϋ–Η–Β –Η –≤―¹–Β –Ψ–±―¹―É–Ε–¥–Β–Ϋ–Η―è –Ψ―²―΅–Β―²–Α –Ζ–¥–Β―¹―¨

–Γ–Ω–Α―¹–Η–±–Ψ: seric

–ö–Α–Κ –Ζ–¥–Β―¹―¨ –Ϋ–Α–Ι―²–Η –Ϋ―É–Ε–Ϋ―É―é –Η–Ϋ―³–Ψ―Ä–Φ–Α―Ü–Η―é?

–†–Α―¹―à–Η―³―Ä–Ψ–≤–Κ–Α –Ζ–Α–≤–Ψ–¥―¹–Κ–Ψ–Ι –Κ–Ψ–Φ–Ω–Μ–Β–Κ―²–Α―Ü–Η–Η –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―è (–Α–Ϋ–≥–Μ.)

–†–Α―¹―à–Η―³―Ä–Ψ–≤–Κ–Α –Ζ–Α–≤–Ψ–¥―¹–Κ–Ψ–Ι –Κ–Ψ–Φ–Ω–Μ–Β–Κ―²–Α―Ü–Η–Η VAG –Ϋ–Α ―Ä―É―¹―¹–Κ–Ψ–Φ!

–î–Η–Α–≥–Ϋ–Ψ―¹―²–Η–Κ–Α –Λ–Ψ–Μ―¨–Κ―¹–≤–Α–≥–Β–Ϋ, –ê―É–¥–Η, –®–Κ–Ψ–¥–Α, –Γ–Β–Α―², –Κ–Ψ–¥―΄ –Ψ―à–Η–±–Ψ–Κ.

–ï―¹–Μ–Η –≤―΄ –Ϋ–Β –Ϋ–Α―à–Μ–Η –Η–Ϋ―³–Ψ―Ä–Φ–Α―Ü–Η―é –Ω–Ψ ―¹–≤–Ψ–Β–Φ―É –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ―é - –Ω–Ψ―¹–Φ–Ψ―²―Ä–Η―²–Β –Β–Β –Ϋ–Α –Α–≤―²–Ψ–Φ–Ψ–±–Η–Μ–Η –Ω–Ψ―¹―²―Ä–Ψ–Β–Ϋ–Ϋ―΄–Β –Ϋ–Α –Ω–Μ–Α―²―³–Ψ―Ä–Φ–Β –≤–Α―à–Β–≥–Ψ –Α–≤―²–Ψ.

–Γ –±–Ψ–Μ―¨―à–Ψ–Ι –¥–Ψ–Μ–Β–Ι –≤–Β―Ä–Ψ―è―²–Ϋ–Ψ―¹―²–Η –Η–Ϋ―³–Ψ―Ä–Φ–Α―Ü–Η―è –Ω–Ψ ―Ä–Β–Φ–Ψ–Ϋ―²―É –Η –Ψ–±―¹–Μ―É–Ε–Η–≤–Α–Ϋ–Η―é –Ω–Ψ–¥–Ψ–Ι–¥–Β―² –Η –¥–Μ―è –£–Α―à–Β–≥–Ψ –Α–≤―²–Ψ.