Поменяв гремевшие стойки, гудящий подшипник или секущую трубу, начинаешь замечать неприятные мелочи, не сказывающиеся на ходовых качествах, но порой довольно раздражающих.

Салон VW Golf 4 довольно удобный и эргономичный, особенно для машины, выпущенной в серию в 1997 году. Но пластиковые детали имеют хитрые крепёжные элементы, многие из которых весьма хрупкие и часто ломаются от времени или не в меру энергичных действий ремонтирующего. Появляются скрипы, грохот и другие нудные звуки, от которых хочется избавиться. Можно, конечно, просто проклеить виброизоляцией, но, если деталь потеряла несколько точек крепления, скоро она и вовсе отвалится. Попробуем восстановить сломанное крепление на передней части облицовки центральной консоли.

Большая часть элеметнов салона выполнено из ABS-пластика - акрилонитрилбутадиенстирола, термопластичной смолы. Вообще говоря, клеить его полиэфирной смолой неграмотно, как и любой другой термопластик. Такие детали требуют сварки горячим воздухом с использованием "электродов" из аналогичного пластика. Но, во-первых, не всегда есть такие "электроды" и термофен, во-вторых, не во всех местах удаётся произвести такую сварку. Поэтому пойдём технически не совсем грамотным путём.

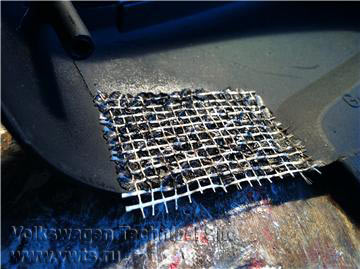

1. К гладкому ABS-пластику ничего приклеить не удастся, поэтому нужно нанести что-то, что повысит адгезию. Не влезая в дебри химии, я поступил иначе - вплавил паяльником кусок металлической сетки (той, что вставляется в решётки радиаторов, а пару лет назад активно использовалась для "отделки" номерных знаков), а затем сверху ещё монтажной ленты-серпянки. Получился как бы двойной слой - к серпянке и металлу полиэфирная смола клеится вполне сносно, а сами эти материалы механически соединены с пластмассовой деталью. Такое решение позволяет частично решить главную проблему - разность упругостей основной детали и ремонтной заплатки, из-за которой и происходит отламывание по линии соединения.

2. Теперь нужно задать форму, по которой мы будем выклеивать новое крепление. Т.к. моё крепление имело простую геометрическую форму, я просто склеил макет из картона и прихватил его парой капель цианакрилатного клея.

3. Можно начинать выклеивать само крепление. Обезжириваем участок с вплавленной сеткой ацетоном и готовим материалы - отрезаем стекломат (стеклоткань), замешиваем смолу. Я использовал комплект Novol Plus 710, в него входит 250 грамм полиэфирной смолы и 0.25 м2 стекломата. Для небольших форм подходит идеально. Намазываем смолой те поверхности, на которые будем класть материал, затем прикладываем материал и пропитываем его сверху смолой. Я положил 3 слоя - стекломат, ленту-серпянку и снова стекломат. Если нужна большая прочность - число слоёв можно увеличить, но нужно следить, чтобы не было воздушных пузырей между ними, иначе обязательно отслоится.

4. Полиэфирная смола даёт несколько худшие результаты, чем эпоксидная, но она полимеризуется за 45 минут, поэтому спустя это время, можно начинать придавать форму - обрезать лишнее, отковыривать картонную формочку (если бы я оклеил её скотчем, это было бы гораздо проще).

5. Сверлим отверстия по месту, шкурим, красим - всё по вкусу. Полученное крепление почти не уступает родному по прочности, отклеивания от пластика я пока не заметил, хотя гнул руками довольно сильно. Что из этого выйдет - покажет время.

Салон VW Golf 4 довольно удобный и эргономичный, особенно для машины, выпущенной в серию в 1997 году. Но пластиковые детали имеют хитрые крепёжные элементы, многие из которых весьма хрупкие и часто ломаются от времени или не в меру энергичных действий ремонтирующего. Появляются скрипы, грохот и другие нудные звуки, от которых хочется избавиться. Можно, конечно, просто проклеить виброизоляцией, но, если деталь потеряла несколько точек крепления, скоро она и вовсе отвалится. Попробуем восстановить сломанное крепление на передней части облицовки центральной консоли.

Большая часть элеметнов салона выполнено из ABS-пластика - акрилонитрилбутадиенстирола, термопластичной смолы. Вообще говоря, клеить его полиэфирной смолой неграмотно, как и любой другой термопластик. Такие детали требуют сварки горячим воздухом с использованием "электродов" из аналогичного пластика. Но, во-первых, не всегда есть такие "электроды" и термофен, во-вторых, не во всех местах удаётся произвести такую сварку. Поэтому пойдём технически не совсем грамотным путём.

1. К гладкому ABS-пластику ничего приклеить не удастся, поэтому нужно нанести что-то, что повысит адгезию. Не влезая в дебри химии, я поступил иначе - вплавил паяльником кусок металлической сетки (той, что вставляется в решётки радиаторов, а пару лет назад активно использовалась для "отделки" номерных знаков), а затем сверху ещё монтажной ленты-серпянки. Получился как бы двойной слой - к серпянке и металлу полиэфирная смола клеится вполне сносно, а сами эти материалы механически соединены с пластмассовой деталью. Такое решение позволяет частично решить главную проблему - разность упругостей основной детали и ремонтной заплатки, из-за которой и происходит отламывание по линии соединения.

2. Теперь нужно задать форму, по которой мы будем выклеивать новое крепление. Т.к. моё крепление имело простую геометрическую форму, я просто склеил макет из картона и прихватил его парой капель цианакрилатного клея.

3. Можно начинать выклеивать само крепление. Обезжириваем участок с вплавленной сеткой ацетоном и готовим материалы - отрезаем стекломат (стеклоткань), замешиваем смолу. Я использовал комплект Novol Plus 710, в него входит 250 грамм полиэфирной смолы и 0.25 м2 стекломата. Для небольших форм подходит идеально. Намазываем смолой те поверхности, на которые будем класть материал, затем прикладываем материал и пропитываем его сверху смолой. Я положил 3 слоя - стекломат, ленту-серпянку и снова стекломат. Если нужна большая прочность - число слоёв можно увеличить, но нужно следить, чтобы не было воздушных пузырей между ними, иначе обязательно отслоится.

4. Полиэфирная смола даёт несколько худшие результаты, чем эпоксидная, но она полимеризуется за 45 минут, поэтому спустя это время, можно начинать придавать форму - обрезать лишнее, отковыривать картонную формочку (если бы я оклеил её скотчем, это было бы гораздо проще).

5. Сверлим отверстия по месту, шкурим, красим - всё по вкусу. Полученное крепление почти не уступает родному по прочности, отклеивания от пластика я пока не заметил, хотя гнул руками довольно сильно. Что из этого выйдет - покажет время.