РЕМОНТ ГБЦ на VW Т4 CARAVELLE 2.5 TDI 2001 (двиг. ACV).

Старт двигателя в очередное морозное утро ( - 18град) показался мне слишком долгим и каким то неуверенным. Первые звуки работающего двигателя напоминали работу на 3-4 цилиндрах с периодическим подхватыванием пятого. После перезапуска двигателя через 1,5 минуты данные симптомы пропадали.

Наблюдение за поведением двигателя ничего хорошего не показывало, поэтому было принято решение замерять компрессию. Результаты не радовали – 26 -23- 28- 24- 22 бар на теплом двигателе ( 40-50 град.).

Расход масла Castrol EDGE 5W30 ( WV= 507.00) между заменами ( 15 тыс.км.) составляет около 800-900 грамм.

Вывод напрашивался сам собой – ремонт ГБЦ двигателя, тем более, что пробег уже приближался к 260 тыс.км. с момента ее последнего ремонта.

Последовательность работ подходит для всех двигателей Т4, R5 2.5 TDI

(ACV, AJT ,AHY, AXG, AYC, AYY, AXL, AUF.)

Для существенной экономии денег мы приурочили работы по ремонту головки к работам по замене ремней привода ГРМ и ТНВД.

Забегая вперед, хочу сказать, что эта погоня за «двумя зайцами» нам удалась.

Переходим к описанию подробностей ремонта ГБЦ.

ПРЕДУПРЕЖДНИЕ:

Для автомобилей с кондиционером ( климат-контролем) перед разборкой двигателя необходимо скачать хладагент из системы кондиционирования. В процессе разборки будет необходимо разъединять трубки и магистрали для обеспечения возможности снятия ГБЦ с двигателя.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТ .

1. Снять оба ремня и ролики, как при замене ГРМ

( https://vwts.ru/forum/index.php?showtopic=142597 )

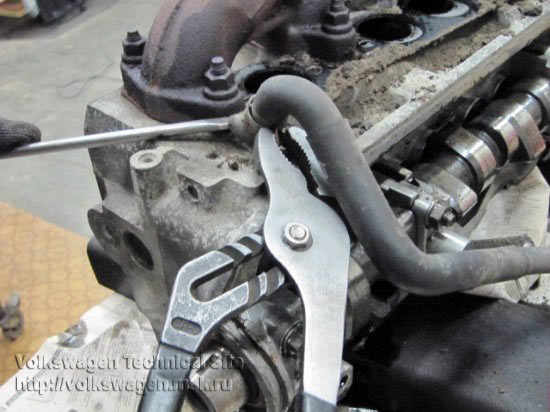

2. Снять вакуумный насос вместе со штоком

3. Снять топливные магистрали высокого давления с помощью накидного ключа, лучше S-образного, на 17 с открытым зевом.

Сначала ослаблять гайки крепления на форсунках, затем на ТНВД. Магистрали снимать только в комплекте; форму изгибов не изменять.

4. Открутить болт крепления, снять фиксирующую скобу и извлечь форсунки при помощи инерционного молотка. Соблюдать при работе с форсунками нормы чистоты .

5. Снять скобы крепления приемной трубы глушителя и отвести его в сторону.

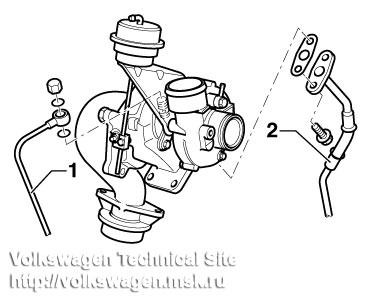

6. Отсоединить подающую -1- и обратную -2- масляные магистрали от турбонагнетателя

7. Снять колено трубопровода -1-

8. Снять водяной патрубок с головки вместе с температурными датчиками .

9. Снять генератор с кронштейна крепления, отключить от него проводку и отвести его в сторону.

10. Открутить болт крепления кронштейна к головке блока ( ключ на 13 )

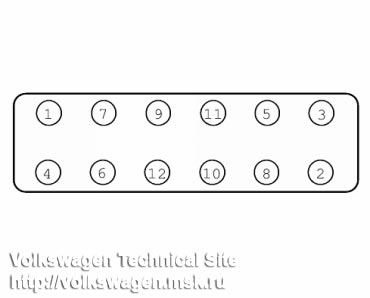

11. Открутить головку блока. При откручивании болтов головки цилиндров соблюдать предписанную последовательность. Использовать жесткий вороток с удлинителем подходящей длины.

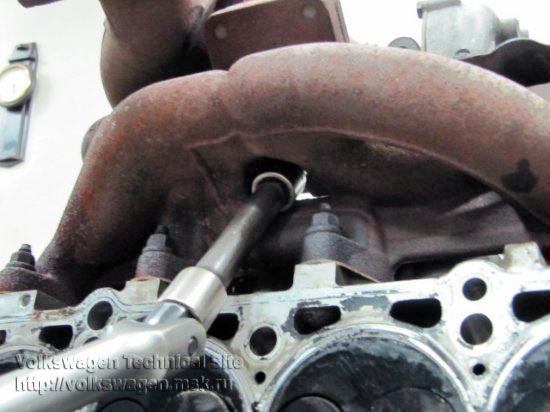

Головка в сборе снята с двигателя .

Теперь можно приступить к разборке – сборке деталей и узлов ГБЦ, ее обслуживанию и ремонту .

ПРЕДУПРЕЖДЕНИЕ !!!

Для выполнения ремонта головок применяется ТОЛЬКО СПЕЦИАЛЬНЫЙ ИНСТРУМЕНТ, ПРИСПОСОБЛЕНИЯ И ОБОРУДОВАНИЕ .

РАЗБОРКА ГОЛОВКИ :

1.Снять турбину

2.Открутить впускной и выпускной коллектор

3.Снять крышки крепления распредвала. Для этого необходимо отпустить попеременно крест-накрест сначала крышки подшипников 1 и 3, а потом отпустить попеременно крест-накрест крышки подшипников 2 и 4. Снять распредвал и его сальники

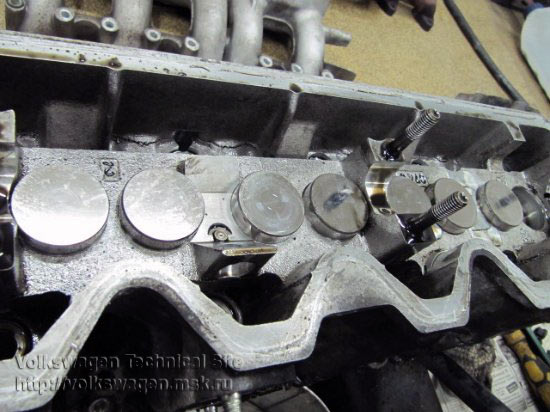

4.Извлечь гидрокомпенсаторы. Не прилагать больших усилий при выполнении данной операции. При подклинивании – проворачивать вокруг своей оси и одновременно двигаться вверх.

5. Открутить свечи накаливания и снять опорные «бочонки» крепления форсунок.

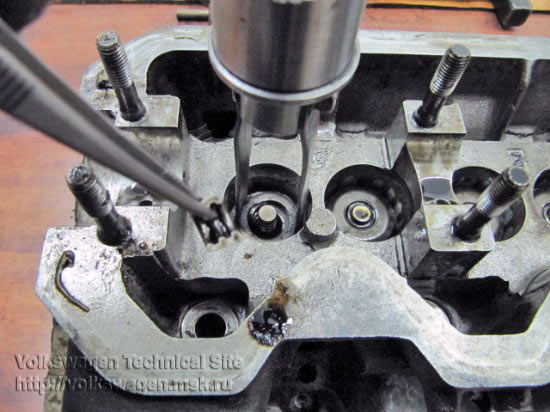

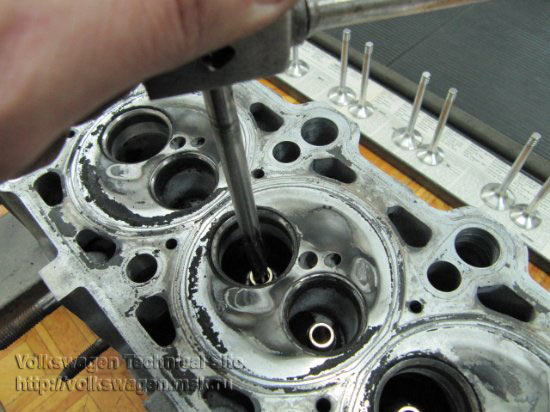

6. «Рассухарить» и снять клапаны, разложить по номерам, не перепутать детали.

7. Не «рассухаривать» клапана при помощи резкого удара молотком через свечной ( советский, жигулевский ) ключ, во избежание глубоких задиров на стержне клапана .

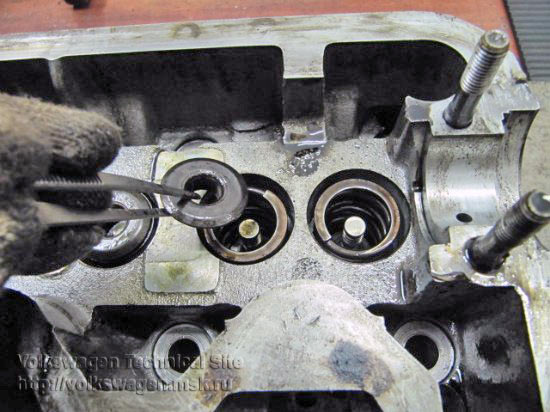

8. Снять сальники клапанов специальными клещами или цанговым инерционным съемником.

9. Головка разобрана. Осматриваем детали и оцениваем стапень их износа.

Отмываем и чистим все детали головки.

РЕМОНТ ДЕТАЛЕЙ ГБЦ

1.Перед ремонтом фасок клапанов надо оценить износ стержня. Допустимая норма разбега по диаметру = 0.03 мм. Превышение этого износа делает нецелесообразным ремонт клапана. Такой клапан подлежит замене на новый.

В нашем случае износ стержня впускного клапан достигал 0.04 мм, а выпускного – 0.05 мм. Кроме этого износ тарелки всех клапанов был максимальным.

Вывод – замена всех клапанов на новые.

3. Моем корпус головки блока

4. Проверяем биение клапана в направляющей втулке .

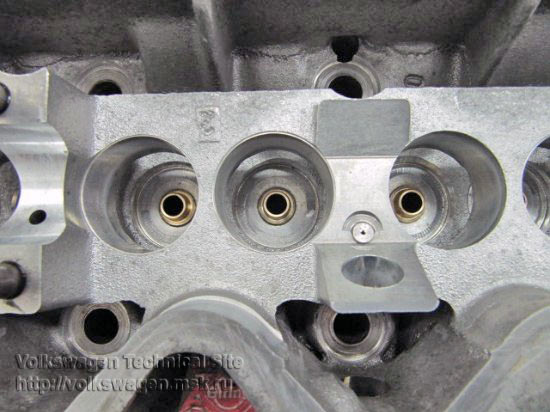

Оценка износа даже " на глаз" показала, что направляющие втулки изношены немного больше чем на 2/3 допуска. Следовательно они подлежит замене на новые.

5. Замена направляющей происходит по обычной схеме : нагрев головки до 100-120 градусов, охлаждение направляющих втулок, снятие старых и запрессовка новых направляющих втулок, остывание головки естественным путем.

6. Для запрессовки готовим приспособления : Выколотка, дистанционная втулка, пинцет, кувалда средних размеров

ВНИМАНИЕ ! Детали очень горячие и холодные. Соблюдать меры техники безопасности, использовать прочные перчатки. Остерегаться ожогов!

Эта операция требует определенной квалификации исполнителя, так как необходимо работать быстро и максимально точно соблюдать вертикальную ось запрессовки седла клапана и новой направляющей втулки.

После остывания головок приступаем к ремонту и восстановлению геометрии седел клапанов.

7. Измеряем и записываем диаметры стержней всех клапанов. Мы выбрали новые клапаны фирмы Freccia. Хорошие технические данные и надежность производителя проверена годами практики. Да и цена вполне разумная.

8. Необходимо обеспечить рабочий зазор между направляющей втулкой и стержнем клапана.

Минимальный зазор должен быть :

впуск = 0.03 мм ,

выпуск = 0,04 мм.

Для этого используем развертки соответствующего диаметра с длиной рабочей части не менее 100 мм.

9. Приступаем к ремонту седел .

Используем для этого пилоты и фрезы с разными углами. Пилоты могут быть разжимные (цанговые) или конусные.

В нашем случае диаметр стержня пилота составляет 7.96 / 7.98 / 8.00 мм.

Фрезы используем двухсторонние, разных диаметров для малых и больших седел.

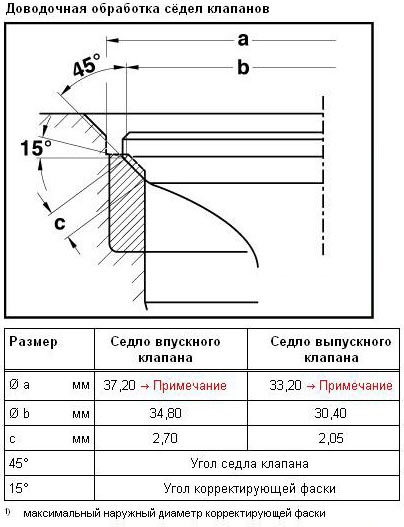

Одна фреза обрабатывает угол седла 15 * 60 градусов, другая - 30 * 45 градусов.

При обработке седел наша задача контролировать диаметр и ширину обрабатываемой поверхности. Не допускать боковой нагрузки на пилот и эллипсность обработки.

Размеры седел после обработки должны быть такими :

Ширина рабочей фаски 45 градусов седла клапана должна быть :

впуск = 2.70 мм выпуск = 2.05 мм .

10.После обработки седел притирка не требуется, но мы ее проведем для контроля своих собственных действий. Тем более, что миллионы советских автолюбителей привыкли к матовому пояску на клапане и седле, который вселяет уверенность в их души.

11. Проводим контрольную притирку ( 10-15 секунд ) для проверки пятна контакта между седлом и клапаном. За это время получаем и визуально видим матовый поясок на рабочих фасках седла и клапана.

При механизированной обработке головок на высокоточных станках эта проверка осуществляется при помощи вакуум - тестера.

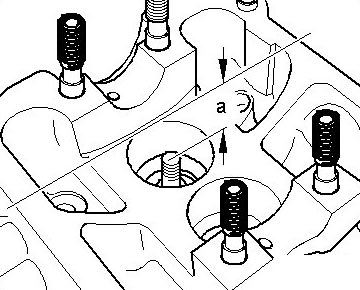

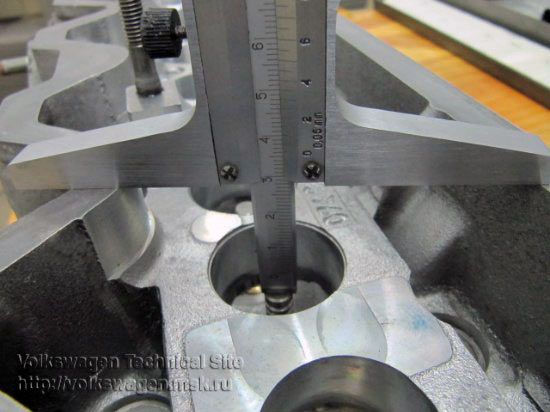

12. Приступаем к проверке утопания клапана – размер « А». Эта операция проводится для обеспечения расстояния для работы гидрокомпенсатора.

Размер «А» для двигателя впуск = 35.80 мм выпуск = 36.10 мм или больше этих значений.

При меньшем расстоянии до торца стержня клапана необходимо подрезать стержень на необходимое расстояние. В нашем случае все размеры в норме.

ПРОДОЛЖЕНИЕ СЛЕДУЕТ ..........................

ПРОДОЛЖЕНИЕ СЛЕДУЕТ ..........................

P.S. от Админа - отчет добавлен на сайт:

Ремонт ГБЦ на Фольксваген Каравелла Т4 - двигатель ACV 2.5 TDI (rus.)

Спасибо!

Старт двигателя в очередное морозное утро ( - 18град) показался мне слишком долгим и каким то неуверенным. Первые звуки работающего двигателя напоминали работу на 3-4 цилиндрах с периодическим подхватыванием пятого. После перезапуска двигателя через 1,5 минуты данные симптомы пропадали.

Наблюдение за поведением двигателя ничего хорошего не показывало, поэтому было принято решение замерять компрессию. Результаты не радовали – 26 -23- 28- 24- 22 бар на теплом двигателе ( 40-50 град.).

Расход масла Castrol EDGE 5W30 ( WV= 507.00) между заменами ( 15 тыс.км.) составляет около 800-900 грамм.

Вывод напрашивался сам собой – ремонт ГБЦ двигателя, тем более, что пробег уже приближался к 260 тыс.км. с момента ее последнего ремонта.

Последовательность работ подходит для всех двигателей Т4, R5 2.5 TDI

(ACV, AJT ,AHY, AXG, AYC, AYY, AXL, AUF.)

Для существенной экономии денег мы приурочили работы по ремонту головки к работам по замене ремней привода ГРМ и ТНВД.

Забегая вперед, хочу сказать, что эта погоня за «двумя зайцами» нам удалась.

Переходим к описанию подробностей ремонта ГБЦ.

ПРЕДУПРЕЖДНИЕ:

Для автомобилей с кондиционером ( климат-контролем) перед разборкой двигателя необходимо скачать хладагент из системы кондиционирования. В процессе разборки будет необходимо разъединять трубки и магистрали для обеспечения возможности снятия ГБЦ с двигателя.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТ .

1. Снять оба ремня и ролики, как при замене ГРМ

( https://vwts.ru/forum/index.php?showtopic=142597 )

2. Снять вакуумный насос вместе со штоком

3. Снять топливные магистрали высокого давления с помощью накидного ключа, лучше S-образного, на 17 с открытым зевом.

Сначала ослаблять гайки крепления на форсунках, затем на ТНВД. Магистрали снимать только в комплекте; форму изгибов не изменять.

4. Открутить болт крепления, снять фиксирующую скобу и извлечь форсунки при помощи инерционного молотка. Соблюдать при работе с форсунками нормы чистоты .

5. Снять скобы крепления приемной трубы глушителя и отвести его в сторону.

6. Отсоединить подающую -1- и обратную -2- масляные магистрали от турбонагнетателя

7. Снять колено трубопровода -1-

8. Снять водяной патрубок с головки вместе с температурными датчиками .

9. Снять генератор с кронштейна крепления, отключить от него проводку и отвести его в сторону.

10. Открутить болт крепления кронштейна к головке блока ( ключ на 13 )

11. Открутить головку блока. При откручивании болтов головки цилиндров соблюдать предписанную последовательность. Использовать жесткий вороток с удлинителем подходящей длины.

Головка в сборе снята с двигателя .

Теперь можно приступить к разборке – сборке деталей и узлов ГБЦ, ее обслуживанию и ремонту .

ПРЕДУПРЕЖДЕНИЕ !!!

Для выполнения ремонта головок применяется ТОЛЬКО СПЕЦИАЛЬНЫЙ ИНСТРУМЕНТ, ПРИСПОСОБЛЕНИЯ И ОБОРУДОВАНИЕ .

РАЗБОРКА ГОЛОВКИ :

1.Снять турбину

2.Открутить впускной и выпускной коллектор

3.Снять крышки крепления распредвала. Для этого необходимо отпустить попеременно крест-накрест сначала крышки подшипников 1 и 3, а потом отпустить попеременно крест-накрест крышки подшипников 2 и 4. Снять распредвал и его сальники

4.Извлечь гидрокомпенсаторы. Не прилагать больших усилий при выполнении данной операции. При подклинивании – проворачивать вокруг своей оси и одновременно двигаться вверх.

5. Открутить свечи накаливания и снять опорные «бочонки» крепления форсунок.

6. «Рассухарить» и снять клапаны, разложить по номерам, не перепутать детали.

7. Не «рассухаривать» клапана при помощи резкого удара молотком через свечной ( советский, жигулевский ) ключ, во избежание глубоких задиров на стержне клапана .

8. Снять сальники клапанов специальными клещами или цанговым инерционным съемником.

9. Головка разобрана. Осматриваем детали и оцениваем стапень их износа.

Отмываем и чистим все детали головки.

РЕМОНТ ДЕТАЛЕЙ ГБЦ

1.Перед ремонтом фасок клапанов надо оценить износ стержня. Допустимая норма разбега по диаметру = 0.03 мм. Превышение этого износа делает нецелесообразным ремонт клапана. Такой клапан подлежит замене на новый.

В нашем случае износ стержня впускного клапан достигал 0.04 мм, а выпускного – 0.05 мм. Кроме этого износ тарелки всех клапанов был максимальным.

Вывод – замена всех клапанов на новые.

3. Моем корпус головки блока

4. Проверяем биение клапана в направляющей втулке .

Оценка износа даже " на глаз" показала, что направляющие втулки изношены немного больше чем на 2/3 допуска. Следовательно они подлежит замене на новые.

5. Замена направляющей происходит по обычной схеме : нагрев головки до 100-120 градусов, охлаждение направляющих втулок, снятие старых и запрессовка новых направляющих втулок, остывание головки естественным путем.

6. Для запрессовки готовим приспособления : Выколотка, дистанционная втулка, пинцет, кувалда средних размеров

ВНИМАНИЕ ! Детали очень горячие и холодные. Соблюдать меры техники безопасности, использовать прочные перчатки. Остерегаться ожогов!

Эта операция требует определенной квалификации исполнителя, так как необходимо работать быстро и максимально точно соблюдать вертикальную ось запрессовки седла клапана и новой направляющей втулки.

После остывания головок приступаем к ремонту и восстановлению геометрии седел клапанов.

7. Измеряем и записываем диаметры стержней всех клапанов. Мы выбрали новые клапаны фирмы Freccia. Хорошие технические данные и надежность производителя проверена годами практики. Да и цена вполне разумная.

8. Необходимо обеспечить рабочий зазор между направляющей втулкой и стержнем клапана.

Минимальный зазор должен быть :

впуск = 0.03 мм ,

выпуск = 0,04 мм.

Для этого используем развертки соответствующего диаметра с длиной рабочей части не менее 100 мм.

9. Приступаем к ремонту седел .

Используем для этого пилоты и фрезы с разными углами. Пилоты могут быть разжимные (цанговые) или конусные.

В нашем случае диаметр стержня пилота составляет 7.96 / 7.98 / 8.00 мм.

Фрезы используем двухсторонние, разных диаметров для малых и больших седел.

Одна фреза обрабатывает угол седла 15 * 60 градусов, другая - 30 * 45 градусов.

При обработке седел наша задача контролировать диаметр и ширину обрабатываемой поверхности. Не допускать боковой нагрузки на пилот и эллипсность обработки.

Размеры седел после обработки должны быть такими :

Ширина рабочей фаски 45 градусов седла клапана должна быть :

впуск = 2.70 мм выпуск = 2.05 мм .

10.После обработки седел притирка не требуется, но мы ее проведем для контроля своих собственных действий. Тем более, что миллионы советских автолюбителей привыкли к матовому пояску на клапане и седле, который вселяет уверенность в их души.

11. Проводим контрольную притирку ( 10-15 секунд ) для проверки пятна контакта между седлом и клапаном. За это время получаем и визуально видим матовый поясок на рабочих фасках седла и клапана.

При механизированной обработке головок на высокоточных станках эта проверка осуществляется при помощи вакуум - тестера.

12. Приступаем к проверке утопания клапана – размер « А». Эта операция проводится для обеспечения расстояния для работы гидрокомпенсатора.

Размер «А» для двигателя впуск = 35.80 мм выпуск = 36.10 мм или больше этих значений.

При меньшем расстоянии до торца стержня клапана необходимо подрезать стержень на необходимое расстояние. В нашем случае все размеры в норме.

ПРОДОЛЖЕНИЕ СЛЕДУЕТ ..........................

ПРОДОЛЖЕНИЕ СЛЕДУЕТ ..........................P.S. от Админа - отчет добавлен на сайт:

Ремонт ГБЦ на Фольксваген Каравелла Т4 - двигатель ACV 2.5 TDI (rus.)

Спасибо!

, можно ли еще и бюджет данной процедуры узнать с работой.

, можно ли еще и бюджет данной процедуры узнать с работой. просто хочу определиться с производителями запчастей, что брать,

просто хочу определиться с производителями запчастей, что брать,  вот и интересуюсь.

вот и интересуюсь.

Коммандировка у него была да и в гости ко мне, так что всё он сделал, дымность прекратилась работает как часы.

Коммандировка у него была да и в гости ко мне, так что всё он сделал, дымность прекратилась работает как часы.